“6S”精益管理,打造样板车间

发布时间:

2024-01-31

来源:

永安昊宇新闻中心

2024年伊始,永安昊宇继续在品质管理上“下实功”,戮力推行质量管理体系建设,作为高质量交付最后的“把关人”,质检部积极响应公司号召,极力推行“6S”理念,进行“6S”精益管理,打造样板车间。

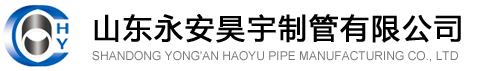

走进质检一车间,车间内物品摆放整齐划一,设备一尘不染。电机用黄色防护网包裹,时刻警示员工作业注意安全;文件资料摆放井然有序,备品备件整齐摆放在专用货架上,用小标签分类管理,一目了然;检测轨道用黄色防护板保护,既醒目又安全;操作台干净无杂物,记录报表条理清楚,字迹清晰;整个3#、4#探伤室内物品整洁如新,员工作业精神焕发、顺畅有序。

“无损探伤环节对产品质量的把控至关重要,所以我们车间在深入实行‘6S管理,你我践行’的活动,通过‘6S’精益管理,让现场更整洁,让生产更高效,让我们的车间管理迈上一个新的高度!”质检部负责人介绍。

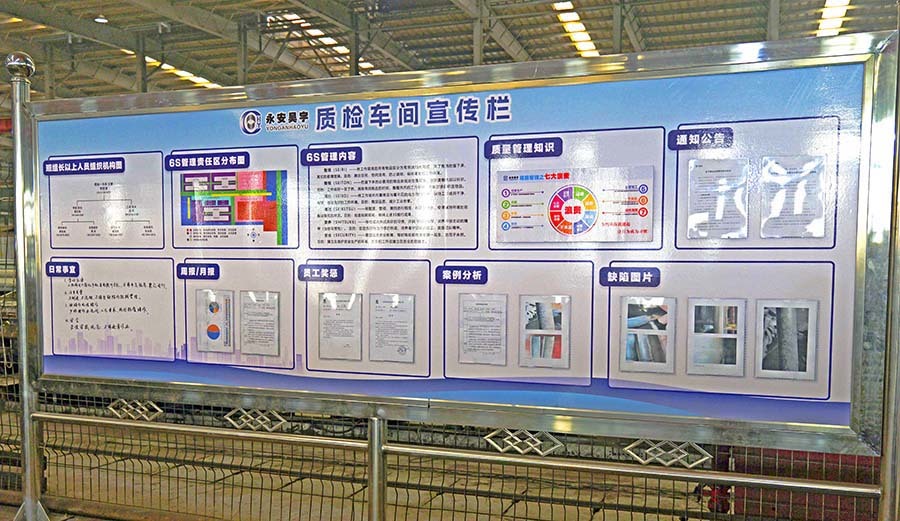

在车间一角,质检看板的内容丰富多样,“6S”区域图、“6S”管理内容、质量管理知识、周报/日报、通知公告、案例分析等栏目一应俱全。员工们通过看板,及时掌握最新专业知识,了解生产、质检信息,车间主管把紧急重要的工作要求及时在看板上公示,小小的质检看板成了车间员工作业交流的“晴雨表”。

“达到如此整洁、规范管理的原因,是质检部积极推行‘6S’管理的功效,我们将一如既往地保持,把公司‘6S’管理理念贯彻到底,打造公司的样板车间。”

“6S”管理是优化生产现场环境、提高工作效率的管理方式,即整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)、安全(safety)。它不仅关注车间的整洁、安全与有序,更注重员工的素质和态度培养。通过持续改进的理念,“6S”管理不断引领车间管理的创新。

要求车间彻底梳理,清除整个生产现场的冗余物品。同时,对不经常使用的工具、设备等进行分类归档,提高工作效率和安全性。

02整顿(Seiton)

要求将整理过后的物品归放到合适位置,形成更为有序的工作环境。员工能够快速找到所需的物品,节省大量的寻找时间,提高工作效率。

指维持车间整洁的重要性,通过日常清洁工作,不仅能够改善工作环境,提升工作效率,还能预防事故的发生。

强调的是整个车间环境的清洁和保持。定期进行车间清洁,如地面、设备、生产线等,以确保无尘、无异味的生产环境,提高员工的工作体验。

05素养(Shitsuke)

是对员工工作态度和素质的要求。通过培养员工的自律与责任心,让员工保持高水平的职业素养,充分发挥个人的工作潜力,带动整个车间管理水平的提升。

要求员工严格按照规章、流程作业,重视成员安全教育,每时每刻都有安全第一观念,防患于未然。

通过“6S”管理,车间成为一个井然有序、高效运作的生产基地。这种管理模式,不仅有利于提高生产效率,也成为营造优良企业文化的重要方式。

“6S”管理不仅是一种理念,更是一种精神,目前公司已通过建立清晰的目标和标准,对每位员工的日常行为提出具体的要求。只有每个人都能深入理解并积极践行“6S”,高效生产才能真正落地生根,共同打造高品质企业、高质量生产环境!

素材来源:永安昊宇质检部一车间

▼

免责声明: